Fundición al vacío

Fundición al vacío es una tecnología de fabricación que utiliza vacío para extraer material de fundición líquido en un molde. Se diferencia significativamente del moldeo por inyección, que empuja el material líquido dentro de un molde usando un tornillo. El proceso de fundición al vacío consiste en encapsular un modelo maestro en caucho de silicona líquida; luego se aplica vacío al molde. A continuación, el molde se cura en un horno a unos 70 ºC. Una vez curado, el molde se puede abrir, momento en el que se retira el molde maestro dejando una cavidad del molde que reproduce perfectamente el modelo maestro. Los modelos maestros generalmente se fabrican a partir de modelos de estereolitografía, que se pintan y texturizan para dar los acabados deseados.

La calidad del modelo maestro dicta la calidad de la pieza y la complejidad se puede acomodar a través de moldes multisegmentados. Los materiales de resina de poliuretano se mezclan y se vierten en el molde de silicona al vacío para evitar huecos y burbujas antes de curarlos en un horno. Para tasas de producción más altas, se pueden moldear varias piezas simultáneamente en un molde de caucho de silicona.

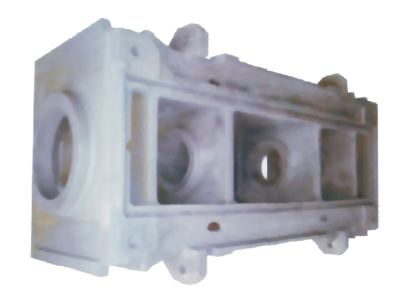

Los componentes de fundición al vacío se pueden utilizar en aplicaciones que van desde la parte inferior del capó de automóviles, molduras de alta calidad para molduras y productos de consumo, hasta piezas estructurales de alto rendimiento en nailon relleno de vidrio fundido al vacío. Todo posible sin necesidad de herramientas de acero duro. |  |

Características y aplicaciones de la fundición al vacío

La fundición al vacío es una de las formas más rentables de producir piezas de plástico de alta calidad y bajo volumen que pueden ser similares a las piezas de moldeo por inyección. Las piezas son especialmente adecuadas para pruebas de forma, ajuste y función durante las etapas de diseño de realización, donde pueden utilizarse con fines de marketing, pruebas de usuario de campo y verificación del diseño del producto.

Hay muchas resinas de fundición al vacío disponibles en el mercado que se pueden utilizar para crear piezas que satisfagan una amplia gama de requisitos de diseño, como requisitos de temperatura, diferentes texturas superficiales, dureza, etc.

Los materiales también están disponibles para crear piezas completamente opacas, translúcidas o completamente transparentes.

A veces, se pueden hacer maestros de cera de alta calidad utilizando fundición al vacío para fundición de inversión para aumentar los detalles más finos de las características intrincadas.

Especificación técnica típica

| Periodo de tiempo | Dentro de 24 horas – 10 días hábiles para hasta 20-25 piezas |

| Elección de materiales | Gran variedad de materiales disponibles |

| Precisión | ±0,3% (con un límite inferior de ± 0,3 mm en dimensiones inferiores a 100 mm) |

| Espesor mínimo de pared | Para garantizar que el molde se llene correctamente, es necesario un espesor de pared de al menos 0,75 mm. Pero los mejores resultados se obtienen con un espesor de pared recomendado de 1,5 mm |

| Dimensiones máximas de la pieza | El tamaño del molde está limitado por las dimensiones de la cámara de vacío |

| Cantidades típicas | Hasta 50 piezas por molde |

| Estructura superficial | Se puede obtener un acabado superficial de brillo a mate |

Ventajas de la fundición al vacío:

1: respuesta rápida

GT puede proporcionar hasta 25 piezas en 10 días o menos, según la especificación y el volumen de la pieza.

Se pueden usar múltiples componentes del patrón maestro dentro de las 24 horas, lo que reduciría el tiempo de corte de la etapa de creación de prototipos del diseño del producto y el costo del desarrollo de nuevos productos.

2: Capaz de producir piezas grandes

Dependiendo del tipo de equipo utilizado, la fundición al vacío puede crear piezas muy grandes.

3: repetibilidad

Los moldes de silicona se pueden usar unas 20 veces antes de que sea necesario reemplazarlos.

4: acabado superficial superior al moldeo por inyección

El proceso de vacío elimina las burbujas de aire y permite que el material capture detalles finos.

5: asequibilidad

Los moldes de silicona son menos costosos que las herramientas utilizadas para el moldeo por inyección, lo que resulta en precios bajos.

Moldeo de silicona: no solo hacemos fundición al vacío de moldeo de silicona, sino también moldeo de silicona de producción

GT se dedica a proporcionar componentes de silicona de precisión, moldeados a medida y de alta calidad para dispositivos médicos implantables y desechables. Sus ingenieros están preparados para trabajar con cada cliente con el fin de definir el mejor proceso de moldeo, diseño de herramientas y controles de fabricación de acuerdo con las preferencias de materiales, planes de fabricación y montaje y requisitos de aplicación específicos.

Se crea un patrón maestro CNC o impreso en 3D, luego se vierte caucho de silicona alrededor del maestro para crear un molde de goma. Luego, el molde de goma se usa para hacer copias del patrón maestro en una resina plástica que emula los plásticos moldeados por inyección. Cada molde es bueno para 15 a 25 partes. Cada parte se puede moldear en color con textura.

Fundición de silicona: En prácticamente cualquier color, se pueden hacer piezas fundidas de silicona para producir unidades idénticas desde docenas hasta cientos, ahorrando dinero en comparación con las opciones de metal.

Moldeo de silicona: Un solo molde de metal puede producir miles de piezas de goma idénticas en casi cualquier color imaginable. La fabricación de caucho de silicona de bajo volumen es rápida, eficiente y extremadamente competitiva en precios.

Partes del producto:

|  |  |  |